宝钢1号高炉稳定炉况生产实践

摘 要:高炉的稳定顺行是高炉高产、优质、低耗、高效的基础。本文简要阐述了宝钢 1 号高炉炉况稳定性不强的表现及原因,重点介绍在“二对四”等不利条件下,从送风制度、装料制度、热制度、造渣制度、炉前作业等的调整方面,阐明了稳定炉况的具体措施。通过上述措施的实施,1 号高炉炉况顺行良好,崩滑料明显减少,热负荷波动显著减小且较稳定,经济指标改善,炉缸温度稳定受控,铁水质量改善。

关键词:炉况;操作制度;原燃料;作业

1 引言

宝钢1号高炉(三代)大修后扩容至 4966m³,并首次采用了全国产的并罐式无料钟装料工艺,风口以上采用了5段镶砖铜冷却壁,于2009年2月15日点火投产。2012年,1号高炉炉况开始出现波动,后经过调整,炉况有所改善,但炉况稳定性不强,容易发生炉况失常现象,而且炉缸状态不稳定,侧壁温度不受控,特别2017年4月开始,面对2台烧结机对4座高炉局面,烧结比大幅下降,球团比大幅提高,孰料率也有所下降,同时球团矿质量不稳定,加上限煤影响,外购焦炭增加且质量不稳,这无疑增加了 1 高炉的操作难度。针对原燃料条件不好、炉况不稳的状况,1 号高炉展开了稳定炉况的技术攻关,高炉崩滑料大幅减少,热负荷波动减小且较稳定,经济指标改善,炉缸侧壁温度稳定受控。

2 炉况稳定性不强的表现及原因

3 稳定炉况的措施

3.1 高炉基本操作制度的调整

3.1.1 综合送风制度

3.1.2 装料制度

生产运行实绩运行,从提高赶料能力、减小偏析布料影响,改善煤气流分布,减少热负荷波动来看,CCO 装入模式总体优于 COO、CO 模式。CCO 模式可以最大限度地减小了布料偏析(轨迹偏析及质量偏析),煤气流分布趋向均匀,热负荷波动减缓且趋于稳定,其中 CCO 模式下的 OC 小↓C 大↓模式效果最佳[2];因此 2018 年 3 月 20 日装入模式由 COO 变成 CCO 模式下的 OC 小↓C 大↓模式,同时角度、档位、料线配合调整,并一直采用溜槽和料罐周期性切换模式。

3.1.3 炉热制度

3.1.4 造渣制度

炼铁先炼渣,稳定造渣制度,为高炉炉料顺利下降提供条件,造渣制度应该适合于高炉冶炼的要求,有利于稳定顺行,目标:C/S:1.20~1.26;Al2O3:≤15.5%,Mg O:≥6.0%,同时控制铁水硫含量≤0.030%,既保证了炉渣的良好流动性能又确保了炉渣的脱硫性能。具体参数见图 7、图 8 所示。

3.1.5 冷却制度

水量调剂,首要是确保冷却和长寿,对炉体热负荷控制只是辅助作用,通过操业制度的调整来实现对炉体热负荷的管控,并制定纯水Ⅱ系统铜冷却壁冷却强度控制规定,日常铜冷却壁主要采取中下冷却强度,水速 1.6~1.8m/s,需要时临时调整到 2.0m/s,炉缸、炉体上部铸铁冷却壁水量基本维持。

3.2 优化炉前作业制度

合适的铁口深度(3.6~3.8m)和合适的打泥量,这是稳定作业和出好渣铁的关键,以及炮泥质量稳定、炉前设备稳定、操作上杜绝开漏、杜绝冒泥、杜绝顶流堵口等。

炉前作业必须以出尽出好渣铁为原则,但炉前作业不好也会导致炉况变化,为了更好出尽出好渣铁、降低铁水环流、降低劳动强度、降低吨铁成本等目的,一高炉于 2017 年年底开始采用对角两个铁口对出的方式出铁,日常作业则控制好储渣储铁趋势线,出尽渣铁,在热负荷波动较大或者崩滑料多方向,结合铁口休止的时间,强化炉前作业,为炉况顺行及炉缸侧壁温度控制起到关键作用,炉前作业稳定受控,其中出渣率月均达到 92.7%以上、铁次下降至月均 9.3 次,趋势如图 9 所示。

(1)炉前作业组织方案。铁口切换时先投入 1 个铁口,再放掉 1 个铁口的残铁,再投入 1 个铁口,3 个铁口出铁的状态维持 1 天,稳定投入铁口的状态,到第二天放掉 1 个铁口,维持两个铁口对角出铁方式,并采用连续出铁,以实现炉缸圆周方向的均匀化出铁,减少铁水环流的目的,沟的切换周期原则上按照 7~9天管控。

(2)水渣设备检修安排方案。水渣要根据炉前出铁方式合理安排检修时间,原则上设备检修安排在沟切换的时候。

(3)炉前设备维护方案。2 个铁口的出铁模式时,炉前设备稳定与否是成败的关键,铁口投入前要实施保全措施,每次出铁前、出铁中、出铁后要认真、仔细点检,确认设备状态,操作人员在使用设备过程中要精心维护,保养好设备。

(4)异常应对处置方案。影响 2 个铁口出铁的因素很多,如水渣故障、设备故障、沟系统异常、高炉异常、出渣率低、炉缸状态差、铁口开漏、泥套面缺损、铁口间出铁时间偏差大或者出铁时间短等都会影响到铁口的正常出铁。任何故障炉前必须掌握好信息,预计故障处理时间,做好出铁口连出(故障影响时间<1.5h)、改放干渣或备用沟投入等措施准备,确保出好渣铁,高炉不受憋。

3.3 稳定原燃料质量

在“二对四”的不利条件下,一高炉烧结比逐步下降(73%↘57%),孰料率也逐步下降(88%↘85%),烧结矿品味下降、粉率上升及平均粒度下降明显,球团矿比例增加多(15%↗28%),炉料的高温稳定性变差,料面稳定性整体下降,不利于高炉软融带的稳定和高炉的稳定顺行;另外大量使用外购焦、落地烧结矿后,入炉粉末增多,加之铜冷却壁适应炉料结构能力差,操作炉型较难稳定,不利于炉况稳定。

主要从稳定焦炭质量入手来改善炉缸死料柱内焦炭粒度组成和空隙度,使其具有良好的透气、透液性,引导煤气流往炉缸中心方向发展,主要维持焦炭的 CRI:20.8%~25.1%,CSR:67.5%~73.3%,DI:87.9%~88.7%,焦炭的抗碎强度(M40):88.5%~90.5%,焦炭的抗磨指数(M10):4.6%~5.9%;其次减少粉末入炉,改善透气性,为炉况顺行创造条件,控制锌负荷、碱金属负荷在标准范围;再次均分各炉烧结比,有利碱度稳定,提高铁份,炉况原因需要调整,最大比例不大于 5%,物流异常除外;最后相对稳定炉料结构,特别球团矿,减少品种切换,有利操作炉型稳定。

4 炉况稳定性改善的效果

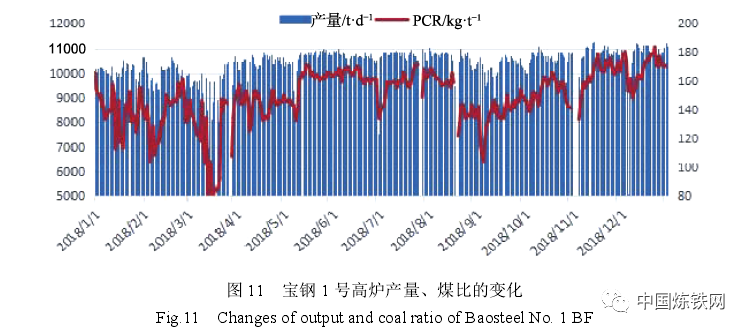

在“二对四”、限煤等不利条件影响下,入炉原燃料条件逐渐变差,但随着对基本操作制度、炉前作业等的调整,1 高炉实现了稳定炉况的目标,表现在炉况顺行良好,风压波动小,压差受控,高炉崩滑料明显减少(崩料由月均 46 次降低至 1.7 次,滑料由月均 12.7 次下降到月均 3.2 次),热负荷波动减小且较稳定,经济指标改善,铁水质量改善,高炉产量增加明显,炉缸侧壁温度稳定受控。1 号高炉热负荷、崩滑料变化如图 10 所示,产量、煤比变化如图 11 所示,铁水含硫、一级品率的变化如图 12 所示。

5 结语

(1)宝钢 1 号高炉从 2018 年 3 月下旬开始至今实现了炉况稳定的目标,炉况稳定性、适应性逐步增强,顺行明显改善,热负荷波动减小且相对稳定,崩滑料次数明显减少,生产指标逐步提升,炉缸状态改善,侧壁温度受控。

(2)1 号高炉稳定炉况的主要措施是综合送风制度和装料制度的合理匹配;炉前作业制度的优化;入炉原燃料的逐步稳定;炉热、造渣、冷却制度的相对合理、稳定。

参考文献

[1] 朱仁良, 居勤章. 铜冷却壁高炉操作现象及思考[J]. 炼铁, 2012, 31(4): 10-15.

[2] 王波, 朱锦明, 华建明. 宝钢 1 号高炉并罐装入模式的演变[J]. 炼铁, 2016, 35(1): 20-24.